L’efficacia e l’efficienza dei processi di assemblaggio industriale dipendono in modo significativo dalla corretta selezione dell’adesivo. La colla vinilica, nota chimicamente come emulsione acquosa di polivinilacetato (PVAc) o copolimeri vinilici, rappresenta una delle categorie di adesivi più diffuse nel settore manifatturiero, in particolare nelle applicazioni che coinvolgono materiali porosi e fibrosi come il legno, i suoi derivati (MDF, truciolato) e la carta. La sua predominanza è storicamente legata all’eccellente combinazione di facilità d’uso, sicurezza operativa (base acquosa) ed elevato potere coesivo a costi competitivi.

Perché la colla vinilica è fondamentale nei processi industriali

Il ruolo dell’adesivo vinilico nel panorama delle colle industriali è insostituibile per determinati settori produttivi. A differenza degli adesivi reattivi (come poliuretanici o epossidici) che polimerizzano attraverso una reazione chimica, la colla vinilica solidifica mediante un processo fisico: l’evaporazione del veicolo acquoso e la successiva coalescenza delle particelle polimeriche. Questo meccanismo determina caratteristiche operative ideali per l’assemblaggio in serie.

Ruolo dell’adesivo vinilico nel panorama delle colle industriali

L’adesivo vinilico è il riferimento per le applicazioni a temperatura ambiente o con modesto riscaldamento, dove non sono richieste resistenze estreme a solventi, alte temperature (> 100° C) o carichi strutturali complessi tipici del settore aerospaziale o automotive pesante. La sua chimica pulita (priva di solventi organici nella maggior parte delle formulazioni moderne) lo rende preferibile in ambienti chiusi o dove le normative ambientali e di sicurezza impongono la riduzione drastica dei Composti Organici Volatili (VOC).

Perché le colle viniliche sono tra i prodotti più utilizzati nel settore legno e nell’assemblaggio

Nel settore legno e nell’assemblaggio di componenti d’arredo, la colla vinilica è apprezzata per due fattori critici:

- Adesione specifica ai materiali cellulosici: il polimero PVAc è altamente compatibile con la struttura chimica del legno. L’acqua veicolante penetra nelle fibre, creando un ancoraggio meccanico profondo, mentre il PVAc solidificato stabilisce forti legami a idrogeno con i gruppi ossidrili della cellulosa.

- Lavorabilità e assenza di catalizzatori: essendo monocomponente e non reattiva, non richiede dosaggi precisi di indurente, semplificando la linea di produzione e riducendo gli sprechi e la complessità di gestione dei macchinari.

Glueton: produttore specializzato di colle personalizzate

Glueton, in qualità di produttore specializzato, non si limita alla fornitura di adesivi vinilici standard (D1, D2). L’azienda opera nell’ottica della colla vinilica personalizzata. Questo implica la capacità di modificare parametri fondamentali come la viscosità, la velocità di presa iniziale (green strength), il tempo aperto e la resistenza all’umidità (fino a D4), adattando il prodotto esattamente alle specifiche macchine (rulli, pompe, spalmatrici) e ai cicli produttivi del cliente. La personalizzazione è l’elemento chiave per risolvere criticità reologiche o per ottimizzare i consumi.

Cos’è una colla vinilica: definizione e caratteristiche principali

La colla vinilica è un’emulsione, ovvero una dispersione colloidale di particelle polimeriche solide (tipicamente poliacetato di vinile) in una fase liquida continua, che è l’acqua. La natura colloidale dell’emulsione le conferisce un aspetto lattiginoso e una consistenza che può variare da liquida a pastosa, a seconda della concentrazione di polimero e degli additivi.

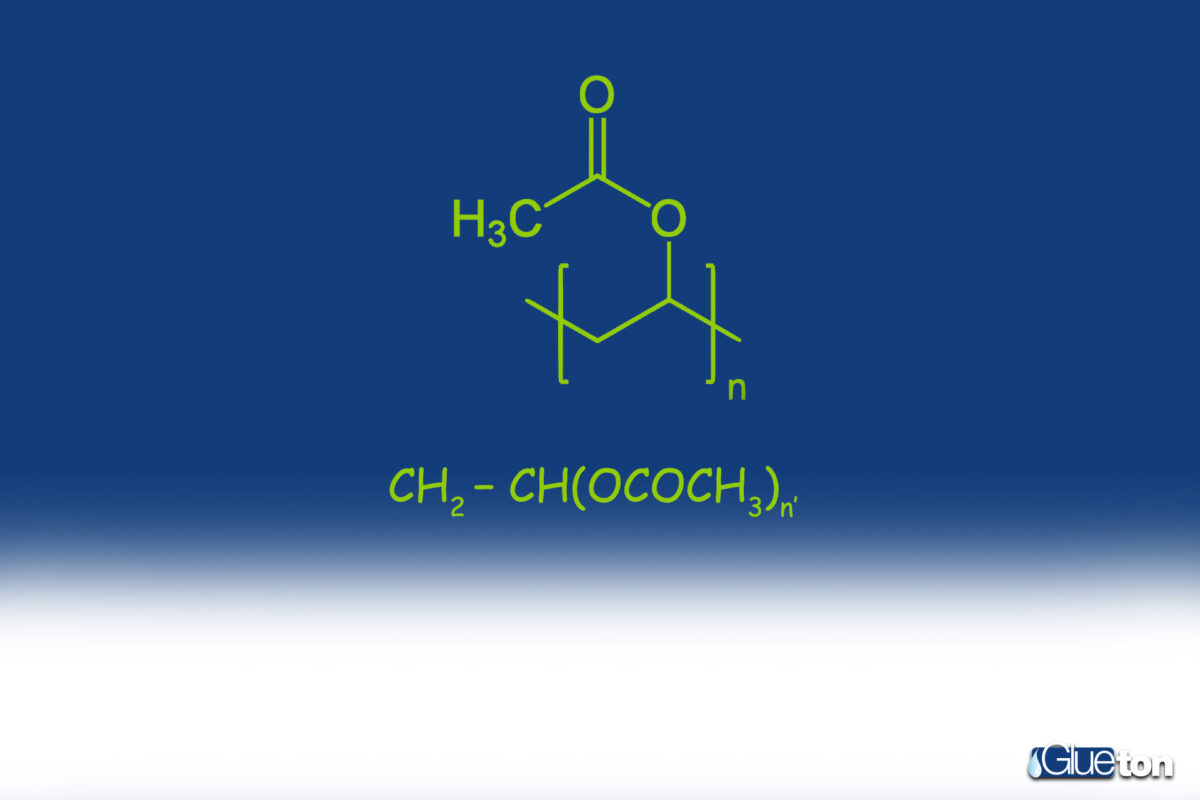

Composizione chimica e principi di funzionamento

L’ingrediente fondamentale è il polivinilacetato (PVAc), un polimero termoplastico sintetizzato per polimerizzazione in emulsione del monomero acetato di vinile. La formula di base del polivinilacetato è CH2-CH(OCOCH3)n.

Meccanismo di solidificazione (essiccazione):

- Evaporazione: dopo l’applicazione sul substrato, l’acqua comincia a evaporare, assorbita in parte dall’ambiente e in parte dal substrato poroso (effetto spugna).

- Coalescenza: con la riduzione del volume d’acqua, le particelle sferiche di PVAc si avvicinano progressivamente fino a toccarsi.

- Filmazione: le particelle polimeriche, spinte dalle forze capillari dell’acqua evaporante, si deformano plasticamente, si fondono tra loro e formano un film continuo e trasparente. Questa fase è irreversibile. La temperatura minima di formazione del film (MFFT) è un parametro critico che indica la temperatura minima richiesta affinché la coalescenza possa avvenire correttamente senza lasciare residui granulosi non coesi.

I tempi di presa dipendono direttamente dalla velocità di evaporazione dell’acqua, che a sua volta è influenzata da:

- Umidità relativa dell’aria (più bassa è, più veloce è l’evaporazione).

- Temperatura ambiente e del substrato (più alte sono, più veloce è l’evaporazione).

- Porosità dei substrati (un legno molto poroso assorbe acqua più velocemente, accelerando la presa).

Adesivo vinilico: vantaggi e limiti

Vantaggi:

- Sicurezza e basso impatto ambientale: essendo a base acquosa, le colle viniliche sono atossiche, non infiammabili e presentano emissioni VOC estremamente ridotte (o nulle), conformi alle normative più severe per l’ambiente indoor.

- Costo-efficacia: offrono un eccellente rapporto tra costo della materia prima e performance di adesione, particolarmente vantaggioso per produzioni di grande volume.

- Facilità di pulizia: residui e macchie possono essere rimossi con acqua prima dell’essiccazione completa, semplificando la manutenzione delle macchine.

- Elevata forza coesiva: una volta polimerizzate, le colle viniliche standard (specialmente le D3 e D4) sviluppano una forza di adesione interna (coesione) superiore a quella di molti substrati lignei, determinando la rottura del supporto anziché del giunto incollato.

Limiti:

- Bassa resistenza termica (termoplasticità): il PVAc è un termoplastico. Esposto a temperature elevate (tipicamente sopra 80° C), si rammollisce. Questo ne limita l’uso in applicazioni esterne esposte al sole o in prossimità di fonti di calore.

- Resistenza all’acqua variabile: sebbene le formulazioni potenziate (D3, D4) offrano buona resistenza all’umidità, le D1/D2 sono vulnerabili al contatto prolungato con l’acqua, che può re-emulsionare il polimero, causando il cedimento del giunto.

- Tempo di presa dipendente dall’evaporazione: non è adatto per incollaggi di materiali totalmente impermeabili (vetro su vetro, metallo su metallo) o per giunti molto spessi (gap-filling), dove l’acqua non può evaporare rapidamente, prolungando indefinitamente la presa.

Classificazione delle colle viniliche: D1, D2, D3, D4

La classificazione delle colle viniliche è normata dalla EN 204/205 (qui si possono trovare le linee guida), che definisce i livelli di resistenza del giunto incollato all’acqua e all’umidità. Questa classificazione è l’unico parametro oggettivo per la selezione e viene utilizzata universalmente nel settore legno.

| Classe di resistenza | Condizioni di test (Norma EN 204) | Uso tipico |

| D1 | Interno. Umidità massima non superiore al 15%. | Arredi interni, incollaggi legno non strutturali. |

| D2 | Interno. Esposizione occasionale ad acqua o condensa per brevi periodi. Umidità legno massima 18%. | Mobili da ufficio, arredi interni non soggetti ad umidità elevata. |

| D3 | Interno con frequente esposizione ad acqua o condensa per brevi periodi, o esterno protetto (soggetto ad intemperie solo occasionalmente). | Porte e finestre per interni, bagni, laminazioni sottoposte a cicli di pulizia. |

| D4 | Interno con frequente e prolungata esposizione ad acqua corrente o condensa; Esterno esposto alle intemperie. | Strutture esterne, serramenti, laminati marini, incollaggi strutturali esterni. |

Colla vinilica D2: caratteristiche e utilizzi

La colla vinilica D2 rappresenta lo standard di base per l’incollaggio in ambienti interni secchi. Non è idonea per l’uso esterno o in ambienti ad alta umidità (es. saune, celle frigorifere non sigillate). La sua formulazione è la più semplice, con un’alta percentuale di PVAc omopolimero.

- Livello di resistenza all’umidità: resistenza limitata all’acqua fredda e alla condensa occasionale. Il test normativo non prevede prove di immersione o invecchiamento accelerato in ambiente saturo.

- Ambiti di utilizzo: assemblaggio di mobili interni, fissaggio di laminati plastici (HPL) su pannelli in ambienti standard, incollaggi in falegnameria dove il prodotto finito non verrà mai esposto all’esterno.

Colla vinilica D3: quando scegliere performance superiori

La colla vinilica D3 è il grado di resistenza più richiesto nell’industria del serramento e dell’arredamento di qualità superiore. Viene ottenuta potenziando la formulazione D2 mediante l’aggiunta di modificatori epossidici o polimeri co-reattivi (spesso metacrilati) che, sebbene non formino un reticolo termoindurente come i poliuretanici, migliorano significativamente la resistenza all’idrolisi del film polimerico.

- Maggiore resistenza all’acqua e condizioni critiche: il test EN 204 per D3 include un ciclo di immersione e asciugatura in condizioni controllate, simulando l’esposizione a umidità elevata e cicli di bagnatura/asciugatura.

- Applicazioni: produzione di finestre e porte (purché il giunto sia protetto da finiture), incollaggi strutturali interni (es. scale), produzione di pavimenti in laminato. La D3 è spesso impiegata dove la resistenza meccanica deve essere mantenuta anche con alti tassi di umidità ambientale.

Differenza tra D2 e D3: come orientarsi alla scelta

La scelta tra D2 e D3 non è discrezionale, ma dettata dal capitolato del prodotto finito e dalle condizioni operative.

Parametri tecnici di selezione:

- Destinazione d’uso del manufatto: se il prodotto finale è destinato a zone con rischio di condensa o lavaggio (es. cucine, bagni, lavanderie), D3 è il requisito minimo.

- Ciclo produttivo: alcuni processi industriali (es. laminazione a caldo) possono stressare l’adesivo. In questi casi, la D3 offre una maggiore stabilità termica iniziale.

- Costo/beneficio: la D3 ha un costo superiore, dettato dagli additivi modificanti. Il ricorso alla D3 deve essere giustificato dalla necessità di performance specifiche, evitando un “over-engineering” che aumenterebbe i costi senza benefici reali.

Per applicazioni che richiedono il massimo grado di resistenza all’acqua e alle intemperie (Classe D4), le colle viniliche standard vengono fornite in sistemi bicomponenti (PVAc + catalizzatore isocianato o carbodiimide) che inducono una parziale reticolazione, trasformando l’adesivo in un sistema termoindurente con resistenza strutturale idonea per l’esterno.

Come funziona una colla vinilica: adesione, tempi e resistenza

Comprendere il funzionamento della colla vinilica è essenziale per ottimizzare i parametri di linea, prevenendo difetti come il “glue line premature failure” o l’eccessiva migrazione della colla in superficie (effetto telegrafia).

Meccanismo di adesione su legno, carta, materiali porosi

Il meccanismo di adesione è principalmente di natura fisico-meccanica.

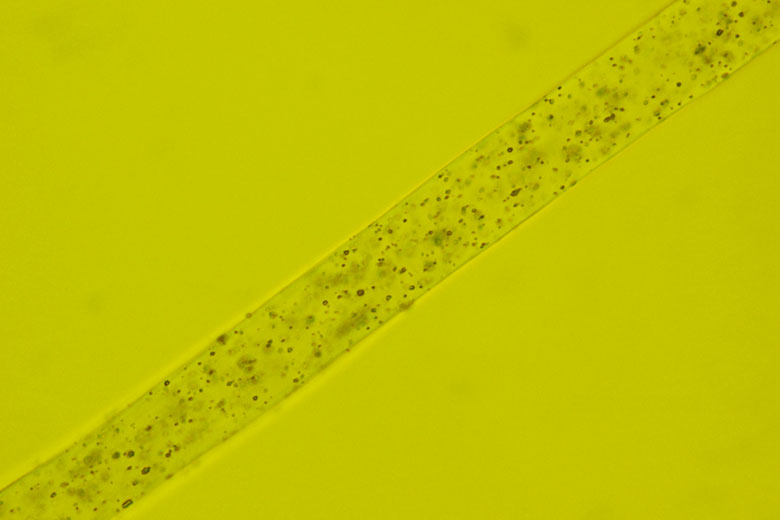

- Bagnatura e penetrazione: l’acqua veicolante, grazie alla sua bassa viscosità, bagna rapidamente la superficie e, per capillarità, penetra nei micro-pori e nelle strutture cellulari del legno (fibra).

- Ancoraggio meccanico: le particelle di PVAc (generalmente di dimensione sub-micronica) vengono trasportate in profondità. Quando l’acqua evapora, il polimero solidifica all’interno della struttura porosa, creando un ancoraggio fisico saldo (interlocking).

L’efficacia dell’adesione dipende dalla corretta applicazione (spessore uniforme) e dalla pressione. La pressione (pressaggio) assicura il contatto intimo tra il substrato e l’adesivo, costringendo il film adesivo a riempire tutte le irregolarità superficiali. Una pressione insufficiente può portare a zone prive di adesivo o a giunti porosi.

Tempi di presa, pressatura e comportamento finale

I parametri temporali sono i più critici per il controllo di processo:

- Tempo aperto (open time): intervallo massimo tra l’applicazione della colla e l’accoppiamento dei substrati. Superato questo tempo, si forma una “pelle” superficiale (skinning) che impedisce la corretta bagnatura del secondo substrato. Il tempo aperto è influenzato da temperatura e umidità.

- Tempo di presa/pressatura (press time): il tempo minimo necessario per mantenere l’assemblaggio sotto pressione affinché l’adesivo sviluppi una resistenza iniziale sufficiente (Green Strength) a sostenere la successiva manipolazione senza scivolamenti o cedimenti.

Resistenza finale: la forza adesiva completa si raggiunge solo dopo la completa evaporazione dell’acqua e la perfetta coalescenza del polimero. Questo processo richiede tempo, tipicamente 24-48 ore a temperatura ambiente (20° C). I processi industriali accelerano questo tempo riscaldando il giunto (pressa a caldo o forni a microonde/radiofrequenza) per indurre una rapida evaporazione dell’acqua.

Fattori che influenzano la resistenza dell’incollaggio

La resistenza finale non dipende solo dalla qualità della colla vinilica, ma anche dalla gestione della linea:

- Contenuto di umidità del legno: il legno troppo umido prolunga la presa (l’acqua dell’adesivo non può evaporare), mentre il legno troppo secco può assorbire l’acqua dell’adesivo troppo velocemente (starving the glue line), compromettendo la coalescenza. L’umidità ottimale è generalmente 8-12%.

- Spessore del film adesivo: un film troppo sottile (starved joint) non ha massa sufficiente per riempire le irregolarità; un film troppo spesso rallenta l’evaporazione, causando un giunto “molle” (soft joint).

- Pressione specifica: deve essere sufficiente a garantire il contatto uniforme ma non eccessiva da espellere tutto l’adesivo dal giunto.

Quando usare la colla vinilica: applicazioni industriali e professionali

La colla vinilica è l’adesivo di elezione per tutte le applicazioni dove il substrato principale è poroso e i requisiti di resistenza chimica o termica non sono estremi.

Settore legno e falegnameria industriale

È il campo di applicazione tradizionale:

- assemblaggio di giunti a tenone e mortasa, incastri a coda di rondine e unioni a pannello (tavole a lama intera).

- incollaggio di bordi (bordatrici industriali) dove l’adesivo deve assicurare una presa rapida a caldo e alta resistenza al taglio.

- fissaggio di impiallacciature decorative su pannelli grezzi.

Industria del mobile e laminazione pannelli

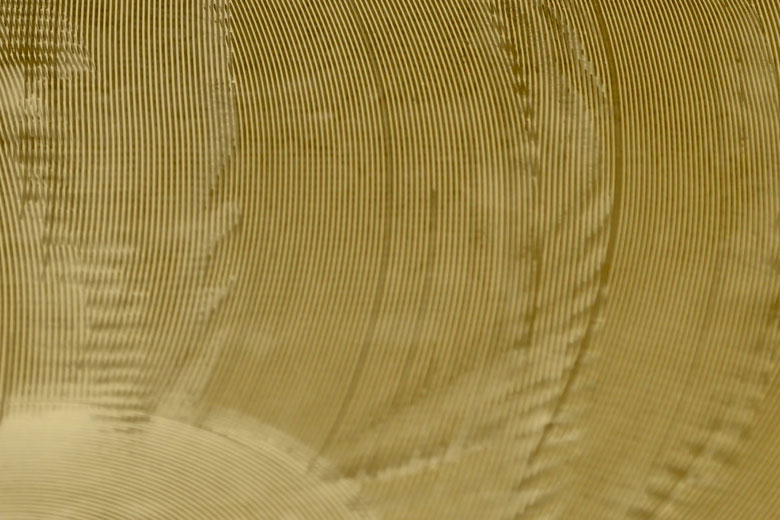

Nelle linee di laminazione, la colla vinilica (spesso D3 o D4) viene utilizzata per accoppiare laminati ad alta pressione (HPL), fogli decorativi in melamina, o film vinilici su pannelli in MDF o truciolare. I sistemi a rullo (roll coater) richiedono una viscosità molto precisa per garantire una spalmatura uniforme senza “striature” che comprometterebbero l’estetica.

Packaging e cartotecnica

Formulazioni specifiche di adesivi vinilici (spesso PVAc a bassa viscosità, o copolimeri per flessibilità) sono utilizzate per:

- produzione di scatole e astucci, dove la velocità di presa è determinante.

- incollaggio di etichette su carta e cartone.

Utilizzi speciali per incollaggi di precisione

In alcuni casi, le colle viniliche vengono modificate (es. aggiunta di riempitivi, coloranti) per incollaggi di precisione dove la facile pulizia e l’assenza di odori sono prioritari, come nell’assemblaggio di strumenti musicali o giocattoli in legno.

Le soluzioni Glueton: colle viniliche standard e personalizzate

La scelta del fornitore nel settore degli adesivi industriali non può prescindere dalla sua capacità di innovare e adattarsi. Affidarsi a Glueton, un produttore colle viniliche specializzato, significa accedere non solo a prodotti di alta qualità, ma anche a un servizio di consulenza e sviluppo formulativo.

Perché scegliere un produttore specializzato

I produttori specializzati offrono una profondità di gamma e una competenza chimica non disponibili nei canali di distribuzione generalista.

- Personalizzazione formula in base al processo: l’ottimizzazione della colla vinilica per un sistema di applicazione specifico (es. estrusore ad alta pressione o spalmatrice a rullo riscaldata) può tradursi in una riduzione del consumo di adesivo fino al 15% o nell’aumento della velocità di linea del 20%. Glueton modifica il peso molecolare del polimero e il sistema additivante per calibrare perfettamente reologia e tempi di presa sulla linea del cliente.

- Supporto tecnico e test applicativi: il servizio si estende alla valutazione in campo. I tecnici Glueton eseguono test di campionatura direttamente sugli impianti del cliente, monitorando i parametri critici in tempo reale e validando l’adesivo prima dell’introduzione nella produzione di serie.

Il valore del laboratorio interno

Il laboratorio interno Glueton è il fulcro dello sviluppo di colle viniliche custom (in questo articolo parliamo di come e perchè è importante avere un fornitore che si occupa di personalizzare la colla industriale). Non è sufficiente acquistare un grado polimerico e diluirlo. Lo sviluppo implica:

- Ottimizzazione della viscosità: la viscosità viene calibrata per garantire la corretta quantità di adesivo depositato (grammatura) in funzione della velocità del rullo, essenziale per la qualità del giunto e il controllo dei costi.

- Miglioramento della resistenza finale: tramite l’uso di co-polimeri vinilici specifici (es. VEOVA, acrilati), si migliora l’elasticità o la resistenza termica del film, superando i limiti intrinseci del mono polimero PVAc.

- Controllo qualità e ricerca continua: ogni lotto di produzione viene analizzato (pH, viscosità, MFFT) per assicurare la costanza qualitativa, elemento fondamentale per la continuità operativa dei processi automatici.

Focus sostenibilità

Glueton risponde alle esigenze ecologiche del mercato sviluppando colle viniliche a basso impatto ambientale. Ciò include formulazioni:

- Senza formaldeide aggiunta: essenziale per l’industria del mobile e il rispetto degli standard E1 o CARB II.

- Senza solvente: tutte le formulazioni sono a base acquosa, eliminando il rischio VOC.

- Integrazione con gamma green: ricerca di materie prime (additivi e polimeri) parzialmente derivate da fonti rinnovabili, posizionando le soluzioni viniliche all’interno di una strategia ecologica più ampia.

Come scegliere la colla vinilica più adatta al tuo processo

La corretta selezione di un adesivo richiede un approccio metodico basato su dati tecnici e requisiti di processo.

Parametri tecnici da valutare

- Materiale e porosità: l’assorbimento del substrato determina il tempo aperto. Legno duro e poco poroso richiede un tempo aperto più lungo rispetto a MDF o truciolato.

- Condizioni di utilizzo (classe D): definire con precisione se il prodotto finito rientra nella classe D2 (interno secco), D3 (interno umido/esterno protetto) o D4 (esterno esposto). Questo vincola la scelta chimica.

- Tempi ciclo di produzione: velocità di linea (metri/minuto) e pressione/temperatura della pressa determinano la cinetica di presa necessaria. Un ciclo veloce richiede una formulazione PVAc più reattiva (minor tempo di presa).

- Livello richiesto di resistenza all’umidità: sebbene D3 sia un buon compromesso, applicazioni critiche (es. saune, ambienti marini) possono richiedere un D4 bicomponente o un sistema poliuretanico, valutando la colla vinilica come soluzione non idonea in quel contesto specifico.

Consulenza dedicata per aziende

Affidarsi alla consulenza Glueton permette di evitare errori di selezione costosi.

- Supporto nella selezione del prodotto: il team tecnico analizza il capitolato e propone la formulazione che offre il miglior bilanciamento tra costo e performance richiesta (D-Class).

- Possibilità di test su linee di produzione: la validazione in loco assicura che il prodotto funzioni correttamente nelle condizioni operative reali, mitigando i rischi.

- Ottimizzazione del consumo: attraverso l’analisi della grammatura ottimale e della viscosità, Glueton aiuta a calibrare i macchinari per ridurre lo spreco di adesivo

Conclusione: perché affidarsi a un produttore esperto come Glueton

La colla vinilica è un pilastro dell’assemblaggio industriale, ma la sua performance dipende interamente dalla sua specificità chimica e reologica. L’adesivo vinilico ideale non è un prodotto standard, ma una formulazione ottimizzata per le specifiche interfacce e i cicli di produzione del cliente.

Il valore della personalizzazione offerto da Glueton risiede nella profonda comprensione della chimica PVAc e nella capacità di manipolare le proprietà fisiche del polimero per massimizzare l’efficienza e la qualità dell’incollaggio. Scegliere Glueton significa selezionare un partner tecnico capace di fornire non solo il prodotto, ma anche lo studio colla industriale necessario per garantire la continuità produttiva e il rispetto degli standard di resistenza (D-Class) richiesti dal mercato.

Si invita a contattare il laboratorio Glueton per una richiesta di consulenza o campionatura dedicata, finalizzata alla risoluzione di specifiche criticità di incollaggio o all’ottimizzazione dei processi esistenti.

1 thoughts on “Cos’è una colla vinilica e quando usarla”

Comments are closed.