L’industria manifatturiera opera in un contesto di estrema variabilità, dove la standardizzazione dei processi si scontra spesso con l’introduzione di nuovi materiali compositi, normative ambientali stringenti e la necessità di ottimizzare i tempi ciclo per mantenere la competitività. In questo scenario, l’adesivo non può essere considerato una commodity intercambiabile, bensì un componente strutturale del processo produttivo. La chimica degli adesivi deve evolversi parallelamente all’ingegneria dei materiali e delle macchine applicatrici.

Glueton risponde a questa complessità attraverso lo sviluppo di colle personalizzate industriali, prodotti formulati specificamente per rispondere a un capitolati tecnici precisi, che superano i limiti delle soluzioni a catalogo. Questo articolo descrive nel dettaglio l’iter tecnico e scientifico che porta alla creazione di un adesivo su misura, analizzando le variabili chimiche, fisiche e meccaniche gestite dal laboratorio interno Glueton.

La colla personalizzata: tutto parte dall’esigenza del cliente

La genesi della formulazione di una colla personalizzata non avviene in laboratorio, ma sulla linea di produzione del cliente. Un adesivo che performa eccellentemente su un impianto a rulli in un ambiente climatizzato può fallire drasticamente se applicato a spruzzo in un capannone soggetto a escursioni termiche, anche a parità di substrati.

Lo studio di una colla industriale inizia quindi con una fase di analisi dei requisiti, dove vengono isolati i parametri critici che l’adesivo deve soddisfare. Questi parametri si dividono in tre macro-categorie interdipendenti: la natura chimico-fisica dei substrati, le caratteristiche reologiche richieste dall’impianto di applicazione e i vincoli normativi o di sostenibilità. La mancata analisi di una sola di queste variabili compromette la stabilità del giunto incollato o l’efficienza della linea.

Esigenze tecniche sui materiali: quando cambia il substrato

La variabile primaria nella formulazione di un adesivo è la natura dei materiali da accoppiare. L’evoluzione del design industriale e dell’edilizia ha introdotto materiali con energie superficiali e coefficienti di dilatazione termica estremamente eterogenei. Il passaggio da materiali tradizionali porosi (come legno o carta) a materiali sintetici, metallici o compositi impone una revisione radicale della chimica dell’adesivo.

Quando un cliente sostituisce, ad esempio, un pannello in MDF con uno in PVC rigido o alluminio, il meccanismo di adesione cambia. Su materiali porosi come l’MDF, l’adesione è prevalentemente meccanica: il polimero penetra nelle fibre e, solidificando, crea un incastro fisico (interlocking). Su substrati non porosi come vetro, metalli o plastiche a bassa energia superficiale (poliolefine), l’adesione meccanica è trascurabile. In questi casi, una colla personalizzata industriale deve essere formulata per massimizzare l’adesione specifica, ovvero le interazioni chimiche (legami di Van der Waals, legami a idrogeno o legami covalenti) tra l’adesivo e la superficie.

La bagnabilità è il primo parametro tecnico da analizzare. Un adesivo deve possedere una tensione superficiale inferiore all’energia libera superficiale del substrato per garantire un angolo di contatto basso e quindi una bagnatura completa. Se il substrato cambia, la formulazione deve essere adeguata modificando i tensioattivi o la natura del polimero base per ristabilire la bagnabilità corretta. Inoltre, la polarità dei materiali influisce sulla scelta della resina: materiali polari richiedono adesivi polari (come i poliuretani o gli acrilici), mentre materiali apolari possono richiedere promotori di adesione specifici o trattamenti superficiali (Corona, fiammatura) che l’adesivo deve essere in grado di sostenere senza degradare.

Un altro fattore critico è la differenza nei coefficienti di dilatazione termica lineare. Incollare un metallo (che si dilata significativamente col calore) su un materiale inerte richiede un adesivo con un modulo elastico calibrato. Una colla troppo rigida, sebbene offra alti valori di resistenza al taglio statico, porterebbe al distacco per fatica o alla rottura del substrato durante i cicli termici. Il laboratorio Glueton, in fase di formulazione di una colla personalizzata, modula la temperatura di transizione vetrosa (T_g) e l’elasticità del polimero per assorbire le tensioni interne generate da queste dilatazioni differenziali.

Esigenze meccaniche o impiantistiche: adattare la colla ai macchinari

L’adesivo deve essere “processabile”. Un prodotto con eccellenti caratteristiche finali di tenuta è inutile se non può essere applicato correttamente con i macchinari esistenti in azienda. Lo studio di una colla industriale deve quindi considerare la reologia del fluido in relazione alla tecnologia di applicazione.

I parametri critici includono:

- Viscosità e tixotropia: la viscosità non è un valore fisso, ma dipende dalla temperatura e, nei fluidi non newtoniani, dallo sforzo di taglio (shear rate). Per un’applicazione a rullo, l’adesivo deve avere una viscosità tale da non colare lateralmente ma distendersi uniformemente (livellamento). Per un’applicazione a spruzzo o estrusione, la colla deve scorrere facilmente sotto pressione (bassa viscosità ad alto taglio) e recuperare immediatamente la struttura appena colpisce il substrato per non colare (tixotropia).

- Tempo aperto e tempo di presa: questi parametri devono essere sincronizzati con la velocità della linea. Se la linea produce 20 metri al minuto, il tempo aperto deve essere sufficiente per coprire l’intera superficie prima dell’accoppiamento, ma il tempo di presa deve essere abbastanza rapido da permettere la movimentazione del pezzo o le lavorazioni successive (taglio, fresatura) senza lunghi stoccaggi in magazzino per l’indurimento. Una discrepanza in questi tempi causa fermi macchina o scarti per incollaggi difettosi (pre-curing o mancata coesione).

- Resistenza agli stress meccanici in linea: pompe a ingranaggi, pistoni e ugelli sottopongono l’adesivo a stress meccanici e termici. Una formulazione instabile può subire rotture delle emulsioni (nel caso di colle viniliche) o polimerizzazioni precoci (nel caso di reattivi), intasando gli impianti. La personalizzazione prevede l’uso di stabilizzanti e modificatori reologici per garantire la costanza del flusso.

Esigenze legate alla sostenibilità: verso colle più green

La pressione normativa (REACH, emissioni VOC) e la sensibilità del mercato verso prodotti ecosostenibili hanno reso la formulazione chimica un terreno di innovazione obbligata, portando allo sviluppo di adesivi green e colle ecologiche. Molte aziende richiedono la conversione dei propri processi da adesivi a base solvente, storicamente performanti ma pericolosi e inquinanti, a soluzioni a base acqua o ad alto solido.

Lo sviluppo di una colla vinilica personalizzata o di una dispersione poliuretanica all’acqua deve garantire che la rimozione del solvente organico non comporti un decadimento delle prestazioni. L’acqua ha una tensione superficiale elevata e un calore latente di evaporazione alto, il che rende l’asciugatura più lenta e la bagnatura di plastiche difficile. La formulazione “green” richiede quindi un bilanciamento sofisticato di resine a basso contenuto di monomeri residui, l’eliminazione di plastificanti ftalici e l’uso di biocidi eco-compatibili.

Anche nel campo delle colle reattive, come la colla poliuretanica bi componente personalizzata, la tendenza è verso la riduzione del contenuto di isocianato monomero libero (spesso richiesto < 0.1% per evitare l’etichettatura di pericolo cancerogeno) o l’utilizzo di polioli derivati da fonti bio-rinnovabili. Glueton lavora per mantenere inalterate le performance meccaniche (resistenza al calore, all’acqua D4, carichi di rottura) riducendo contemporaneamente l’impatto tossicologico e ambientale, migliorando la sicurezza degli operatori in linea di produzione.

Ricerca e sviluppo: il cuore della formulazione della colla personalizzata

La sezione R&D rappresenta il nucleo operativo dove le esigenze teoriche vengono tradotte in chimica applicata. La creazione di una formulazione personalizzata è un processo iterativo che combina conoscenza teorica, esperienza empirica e sperimentazione rigorosa. Non si tratta di miscelare ingredienti a caso, ma di progettare una micro-struttura polimerica capace di interagire specificamente con i substrati target.

L’esperienza multisubstrato del team Glueton

Il valore aggiunto di Glueton risiede in un database storico di casi risolti e in una profonda conoscenza trasversale dei materiali. Il team tecnico possiede competenze che spaziano dalla chimica dei polimeri (PVAc, EVA, PU, Acrilici) alla scienza dei materiali (legno, metalli, termoplastici, termoindurenti). Questo approccio multisubstrato è fondamentale perché raramente un incollaggio industriale coinvolge due materiali identici e vergini. Spesso si tratta di accoppiare materiali trattati, verniciati, stampati o contaminati da agenti distaccanti.

L’approccio allo studio di una nuova colla industriale è scientifico: si analizzano le schede tecniche dei materiali del cliente, si identificano i gruppi funzionali disponibili sulla superficie per l’aggancio chimico e si selezionano le classi di polimeri più affini. L’esperienza permette di prevedere potenziali problemi di incompatibilità, come la migrazione di plastificanti dal PVC che potrebbe ammorbidire l’adesivo nel tempo, o l’acidità di alcuni legni che potrebbe inibire la reticolazione di certe colle. Questa conoscenza preventiva riduce drasticamente i tempi di sviluppo, evitando tentativi ciechi (“trial and error”) e indirizzando la ricerca subito verso le chimiche più promettenti.

Sopralluoghi e visite tecniche presso l’azienda cliente

Nessuna formulazione può essere perfezionata rimanendo esclusivamente all’interno del laboratorio. Le condizioni ambientali e operative di uno stabilimento produttivo sono variabili e spesso severe. Per questo motivo, i tecnici Glueton effettuano sopralluoghi diretti presso gli impianti del cliente.

Durante queste visite, vengono raccolti dati oggettivi che non sempre emergono dalle richieste cartacee:

- Profilo termico reale: misurazione delle temperature effettive dei substrati (che possono essere stoccati al freddo in inverno) e dei forni di essiccazione.

- Umidità relativa: fondamentale per le colle poliuretaniche (che reticolano con l’umidità) e per le viniliche (la cui velocità di filmazione dipende dall’evaporazione dell’acqua).

- Variabili di processo: verifica della pressione effettiva esercitata dalle presse (spesso diversa da quella indicata dai manometri per usura o perdite), uniformità della spalmatura, pulizia degli ugelli.

- Tempistiche reali: cronometraggio delle fasi di tempo aperto e tempo di pressa nel ciclo produttivo effettivo.

La collaborazione diretta con i responsabili di produzione permette di comprendere anche le “esigenze non dette”, come la necessità di una facile pulizia delle macchine a fine turno o la tolleranza dell’adesivo a brevi fermi linea senza indurire. Questi dettagli trasformano un buon prodotto chimico in una soluzione industriale eccellente.

Sviluppo della prima formulazione e pre-test

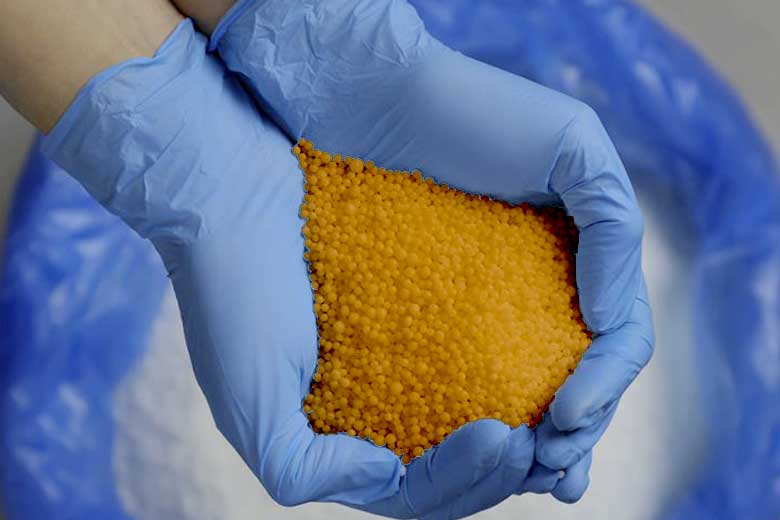

Sulla base dei dati raccolti, il laboratorio procede alla progettazione della formula. Questa fase comporta la selezione della resina base (il “backbone” polimerico) e la sua additivazione.

- Scelta della resina: determina le proprietà macroscopiche come resistenza all’acqua, al calore e forza coesiva.

- Additivazione: include plastificanti (per l’elasticità), cariche minerali (per controllare reologia e costi), agenti bagnanti (per la tensione superficiale), antischiuma, biocidi e promotori di adesione (silani, ecc.).

Vengono definiti i target prestazionali: viscosità Brookfield a diverse temperature, contenuto solido, pH, MFFT (temperatura minima di formazione del film). Si preparano quindi campioni di laboratorio in piccola scala (500g – 1kg). Questi prototipi vengono sottoposti a test immediati per verificare se rispettano i parametri fondamentali di stabilità e reattività. Solo le formule che superano questa fase di screening passano alla fase successiva di validazione prestazionale.

Test di laboratorio: come Glueton verifica e ottimizza la colla personalizzata

La validazione di una nuova colla richiede dati numerici inconfutabili. Glueton dispone di un laboratorio attrezzato per simulare le sollecitazioni a cui il giunto incollato sarà sottoposto durante la sua vita utile. L’obiettivo è verificare che la colla “attacchi”, quantificare “quanto” e “come” resiste a stress meccanici, termici e chimici.

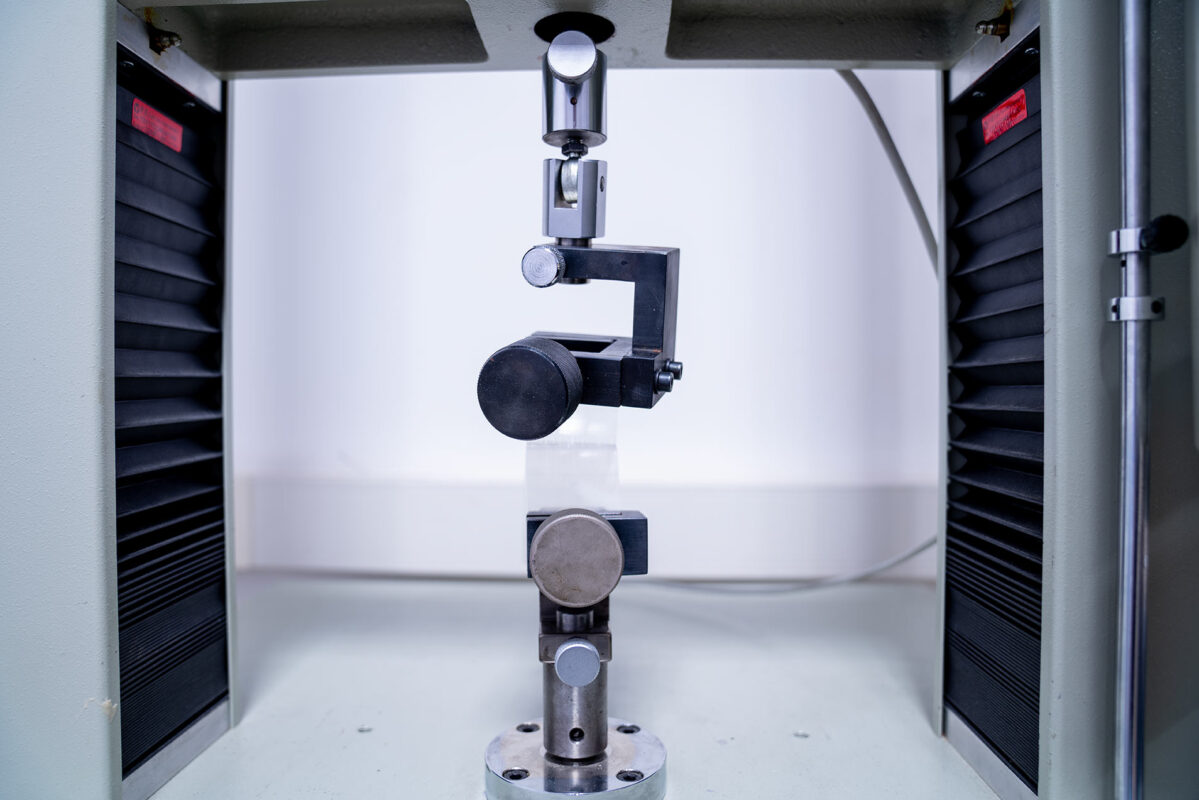

Prove di resistenza con dinamometro

Il dinamometro è lo strumento principe per misurare le proprietà meccaniche dell’adesivo. Attraverso celle di carico calibrate, il laboratorio esegue test distruttivi sui campioni incollati:

- Resistenza al taglio (shear strength): simula le forze che agiscono parallelamente al piano di incollaggio. È il test standard per incollaggi strutturali (es. EN 204/205 per il legno).

- Resistenza alla pelatura (peel strength): misura la forza necessaria per distaccare un materiale flessibile da un supporto rigido (o un altro flessibile) con un angolo di 90° o 180°. Questo test è critico per l’accoppiamento di laminati, tessuti o membrane.

- Resistenza alla trazione (tensile strength): misura la forza perpendicolare al piano di incollaggio.

I test vengono eseguiti non solo a temperatura ambiente, ma anche dopo cicli di condizionamento (es. immersione in acqua bollente, esposizione a basse temperature, cicli di invecchiamento in camera climatica) per verificare la durabilità nel tempo. Un dato fondamentale che viene analizzato è la modalità di rottura:

- Rottura adesiva: la colla si stacca nettamente dal substrato (indice di scarsa adesione chimica/meccanica). Spesso richiede una riformulazione per migliorare la bagnabilità.

- Rottura coesiva: la colla si rompe al suo interno, lasciando residui su entrambi i substrati. Indica che l’adesione è buona, ma la resistenza interna del polimero è il limite. Si può intervenire aumentando la reticolazione.

- Rottura del supporto: il materiale si rompe prima della colla. È il risultato ideale, indicando che l’adesione è superiore alla resistenza strutturale del materiale stesso.

Analisi della viscosità con viscosimetro

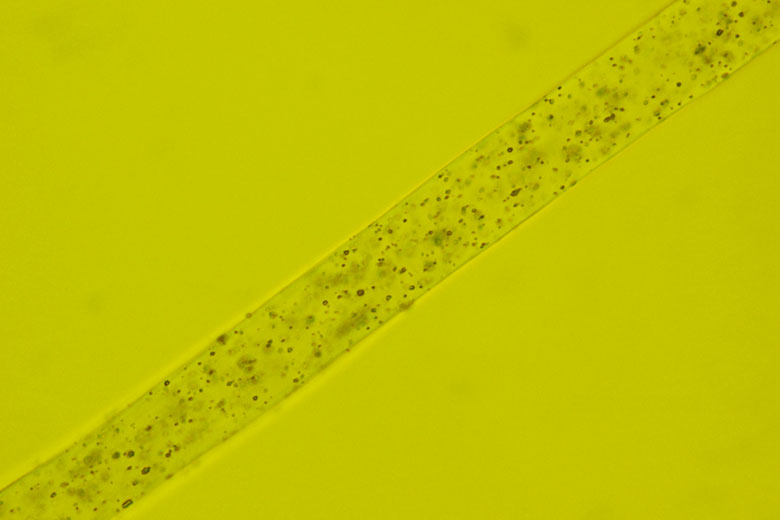

Il comportamento reologico è determinante per l’applicabilità. Glueton utilizza viscosimetri rotazionali (tipo Brookfield) per tracciare curve di viscosità in funzione della temperatura e della velocità di rotazione (shear rate).

Questa analisi permette di calibrare la colla personalizzata industriale esattamente per il sistema di dosaggio del cliente:

- Per sistemi ad alta velocità, si verifica che non si generino fenomeni di dilatante (aumento viscosità sotto sforzo) che bloccherebbero le pompe.

- Per applicazioni verticali, si misura il “yield point” (punto di scorrimento) per garantire che la colla non coli prima dell’accoppiamento.

- Si studia la stabilità della viscosità nel tempo (pot-life) per assicurare che il prodotto non gelifichi nelle vasche o nei tubi durante la produzione.

Replicazione in-house degli accoppiamenti industriali

Oltre ai test strumentali analitici, il laboratorio Glueton esegue prove applicative che mimano il processo industriale. Utilizzando applicatori manuali o semi-automatici, presse da laboratorio a piatti caldi o freddi e sistemi di lampade UV/IR, i tecnici riproducono la sequenza di operazioni del cliente.

Vengono incollati i campioni originali dei materiali forniti dal cliente (non provini standard), rispettando i tempi aperti e le pressioni specifiche dell’impianto di destinazione. Questo permette di valutare variabili pratiche come:

- La velocità di presa iniziale (green strength): il pezzo sta insieme appena esce dalla pressa?

- L’espansione (per le colle poliuretaniche): la colla riempie correttamente eventuali vuoti senza debordare eccessivamente?

- L’aspetto estetico: ci sono rigonfiamenti, macchie o trasparenze indesiderate? (telegrafia).

Se i risultati non sono conformi al 100%, la formula viene corretta. Si aggiustano catalizzatori per velocizzare la presa, si modificano le cariche per cambiare la densità, si variano i polimeri per migliorare l’adesione. Questo ciclo di “test-analisi-correzione” prosegue fino a ottenere la soluzione ottimale, che viene poi campionata per la prova finale sull’impianto industriale del cliente.

Conclusione: la forza di Glueton è la capacità di creare valore attraverso la personalizzazione

La produzione di una colla su richiesta è un processo complesso che unisce scienza dei materiali e ingegneria di processo. La scelta di affidarsi a Glueton per lo studio di un adesivo su misura non è una semplice transazione commerciale, ma una partnership strategica.

Attraverso l’iter descritto – dall’analisi dei substrati e degli impianti, passando per la formulazione R&D, fino ai rigorosi test di validazione – Glueton trasforma una criticità produttiva in un vantaggio competitivo. I benefici per l’azienda cliente sono tangibili e misurabili:

- Ottimizzazione delle performance: massima tenuta e durata del manufatto, con riduzione dei reclami dal mercato.

- Efficienza produttiva: riduzione dei tempi di scarto, dei fermi macchina e velocizzazione dei cicli grazie a adesivi calibrati sui tempi reali.

- Sostenibilità e sicurezza: Adozione di chimiche più sicure e rispettose dell’ambiente senza compromessi tecnici.

- Continuità di fornitura: una formula proprietaria garantisce stabilità qualitativa nel tempo, svincolata dalle fluttuazioni dei prodotti standard di massa.

Il laboratorio Glueton è pronto ad analizzare le vostre specifiche esigenze produttive. Se state affrontando problemi di adesione su nuovi materiali, o necessitate di migliorare l’efficienza della vostra linea di incollaggio, la soluzione risiede nella formulazione chimica dedicata.

Contattate oggi il team tecnico Glueton per avviare lo studio della vostra colla personalizzata.