L’impiego della colla poliuretanica bicomponente costituisce uno standard tecnico per applicazioni industriali che richiedono adesione strutturale, resistenza chimica e stabilità termica. Questo articolo analizza la chimica dei poliuretani. Vengono esaminati i meccanismi di reticolazione isocianica, i parametri di processo fondamentali (tempo aperto, tempo di presa, pot life) e le variabili che influenzano la selezione dell’adesivo in funzione dei macchinari produttivi. Il laboratorio Glueton opera per la personalizzazione delle formule, garantendo la conformità a specifiche normative e l’ottimizzazione dei cicli di produzione.

Le colle poliuretaniche nell’industria

Fra le tecnologie di assemblaggio industriale, gli adesivi reattivi hanno progressivamente sostituito o integrato i metodi di fissaggio meccanico tradizionali. Tra questi, le colle poliuretaniche occupano una posizione rilevante grazie alla loro capacità di formare legami intermolecolari forti su substrati eterogenei. La chimica del poliuretano permette di ottenere materiali termoindurenti che, una volta completata la reazione di reticolazione, offrono resistenze chimico-fisiche superiori rispetto agli adesivi termoplastici o agli elastomeri non reticolati.

Le resistenze chimiche di una colla poliuretanica bicomponente sono determinate dalla natura della catena polimerica e dalla densità di reticolazione. Un sistema correttamente formulato e polimerizzato mostra inerzia nei confronti di idrocarburi, oli lubrificanti, grassi industriali, acidi diluiti e basi deboli. Questa caratteristica è fondamentale nel settore automotive (filtrazione, pannellistica), nel settore nautico e nella costruzione di pannelli sandwich per l’edilizia o la refrigerazione, dove l’esposizione ad agenti aggressivi o cicli di lavaggio industriale è frequente.

Dal punto di vista fisico, i poliuretani offrono un comportamento viscoelastico modulabile. A differenza delle resine epossidiche, che presentano moduli elastici molto elevati e conseguente fragilità (basso allungamento a rottura), i poliuretani possono essere formulati per bilanciare tenacità e flessibilità. Questo permette al giunto incollato di assorbire energia vibrazionale e compensare le differenze nei coefficienti di dilatazione termica lineare tra materiali dissimili, come metallo e schiuma isolante o vetroresina e legno.

Il confronto economico e prestazionale con altre chimiche evidenzia il vantaggio competitivo dei poliuretani. Sebbene le colle acriliche strutturali (MMA) offrano velocità di presa superiori, presentano costi più elevati, odori pungenti e una minore capacità di riempimento dei giochi (gap-filling) rispetto ai sistemi poliuretanici. Le colle poliuretaniche bicomponenti garantiscono un rapporto qualità/prezzo favorevole, specialmente su grandi volumi, combinando prestazioni strutturali con costi di materia prima contenuti e versatilità applicativa.

Cos’è una colla poliuretanica bicomponente

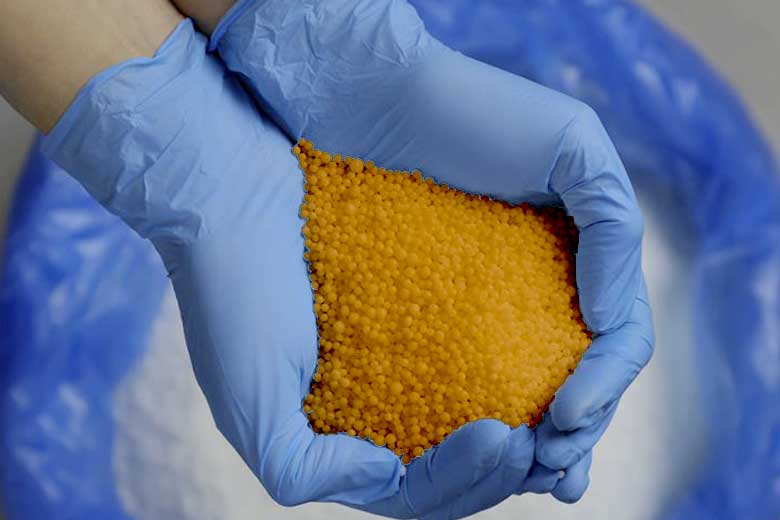

Tecnicamente, una colla poliuretanica bicomponente è un sistema adesivo reattivo costituito da due formulati distinti, denominati Parte A (resina o poliolo) e Parte B (indurente o isocianato). Questi componenti sono stabili singolarmente e reagiscono solo al momento della miscelazione, dando luogo a una poliaddizione a stadi che porta alla formazione di un polimero solido reticolato.

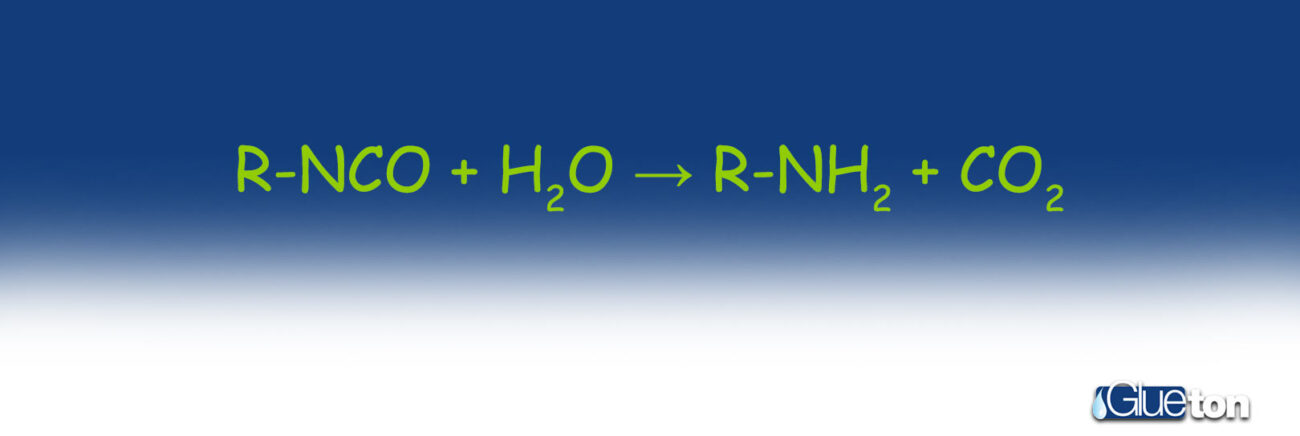

La distinzione rispetto alle colle poliuretaniche monocomponenti (1K) è sostanziale sia in termini chimici che applicativi. Le colle 1K contengono prepolimeri con gruppi (-NCO) liberi che necessitano di un reagente esterno per polimerizzare: l’acqua. Questa può provenire dall’umidità atmosferica o dall’umidità residua dei substrati. La reazione del monocomponente è la seguente:

R-NCO + H2O → R-NH2 + CO2

Successivamente, l’ammina formata reagisce con altro isocianato per formare gruppi urea. Questo processo presenta due limiti fisici per le applicazioni industriali massive:

- Dipendenza dalla diffusione dell’umidità: la polimerizzazione procede dall’esterno verso l’interno. Se i substrati sono impermeabili (es. alluminio su alluminio), l’umidità non può raggiungere il centro del giunto, lasciando l’adesivo liquido e non polimerizzato indefinitamente.

- Sviluppo di gas: la produzione di anidride carbonica (CO2) può generare bolle o porosità nel giunto se non contenuta da un’elevata pressione di pressatura, compromettendo l’estetica e la tenuta meccanica.

Le colle bicomponenti superano questi limiti contenendo il reagente necessario (il poliolo con gruppi -OH) direttamente nella formulazione. La reazione avviene in massa, uniformemente in tutto lo spessore, senza necessità di apporto esterno di umidità e senza sviluppo di sottoprodotti gassosi (a meno che non sia specificamente formulata per schiumare tramite l’aggiunta controllata di acqua o agenti espandenti fisici).

Definizione e composizione chimica

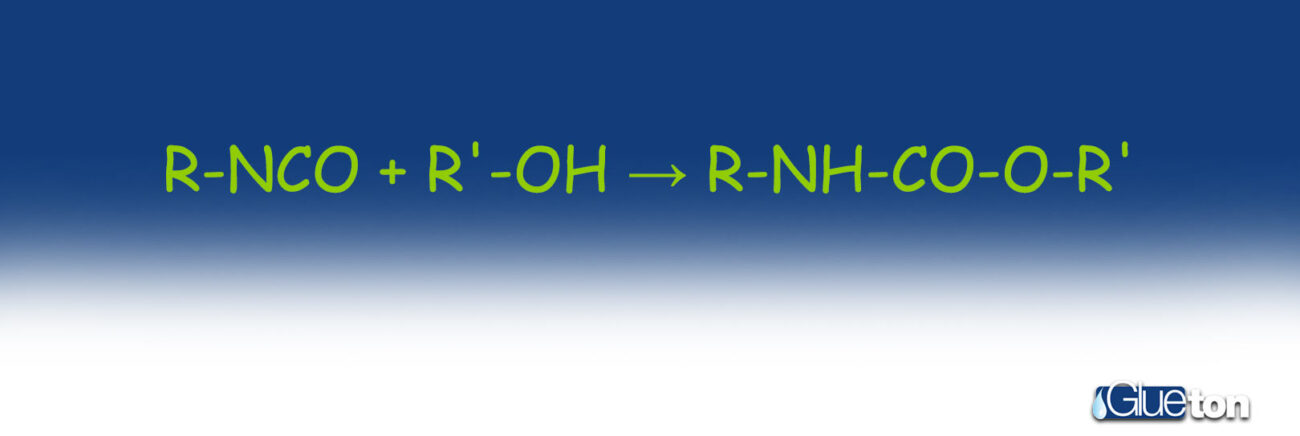

La reazione fondamentale che governa una colla poliuretanica bicomponente è la formazione del legame uretanico tra un gruppo isocianato e un gruppo ossidrile:

R-NCO + R’-OH → R-NH-CO-O-R’

La parte A è tipicamente una miscela di polioli, cariche minerali, catalizzatori e additivi. La parte B è costituita da diisocianati, prevalentemente MDI (difenilmetano diisocianato) in varie forme (monomerico, polimerico o prepolimerizzato). La natura chimica del poliolo nella Parte A definisce la macro-categoria dell’adesivo:

- Polioli polieteri: ottenuti per propossilazione o etossilazione, presentano legami eterei (C-O-C) nella catena principale. Questi legami sono intrinsecamente resistenti all’idrolisi, rendendo i poliuretani a base etere la scelta obbligata per applicazioni esposte ad acqua, umidità costante o attacco microbico. Offrono inoltre un’elevata flessibilità a basse temperature (Tg bassa).

- Polioli poliesteri: sintetizzati per policondensazione di acidi bicarbossilici e glicoli, contengono gruppi esteri (-COO-). Conferiscono al polimero finale proprietà meccaniche superiori in termini di carico di rottura, resistenza all’abrasione e resistenza ai solventi. Tuttavia, il gruppo estere è suscettibile all’idrolisi in ambienti caldi e umidi, richiedendo l’uso di additivi stabilizzanti (anti-idrolitici) per applicazioni critiche.

All’interno del laboratorio Glueton, la formulazione viene ulteriormente raffinata attraverso il bilanciamento di dioli e trioli.

- Dioli: molecole con funzionalità due (f=2). Reagendo con un diisocianato (anch’esso f=2), generano catene polimeriche lineari. L’aumento della frazione di dioli nella formula incrementa il carattere elastico del materiale, l’allungamento a rottura e la morbidezza (riduzione della durezza Shore). Sono essenziali per adesivi che devono assecondare movimenti o vibrazioni.

- Trioli: molecole con tre gruppi ossidrilici (f=3). Introdotti nella catena, agiscono come nodi di reticolazione (cross-linking points), creando una struttura tridimensionale reticolare. L’uso di trioli aumenta la densità di reticolazione, che si traduce in maggiore rigidità, durezza superficiale, resistenza chimica e termica (Tg più alta). Un eccesso di trioli può tuttavia portare a infragilimento.

Come funziona: il principio di adesione meccanica e chimica

L’efficacia di un incollaggio industriale mediante colla poliuretanica bicomponente si fonda sulla sinergia tra due meccanismi distinti ma compenetranti: l’ancoraggio meccanico e l’interazione chimica specifica.

Il principio di adesione meccanica si basa sulla capacità dell’adesivo fluido di bagnare la superficie del substrato e penetrare nelle sue irregolarità microscopiche. Una volta avvenuta la solidificazione (curing), il polimero risulta fisicamente bloccato all’interno di queste asperità. Per massimizzare questo effetto, la tensione superficiale dell’adesivo deve essere inferiore all’energia libera superficiale del substrato, garantendo un angolo di contatto ridotto. A differenza delle colle EVA o delle poliolefine termofusibili, che operano quasi esclusivamente per ancoraggio meccanico a seguito di un passaggio di stato fisico, i poliuretani bicomponenti mantengono una fluidità iniziale che favorisce una bagnabilità profonda prima dell’inizio della gelificazione.

L’adesione chimica rappresenta il valore aggiunto dei sistemi poliuretanici. I gruppi isocianati (-NCO) presenti nella miscela sono altamente reattivi ed elettrofili. Essi possono reagire non solo con il poliolo della Parte A, ma anche con i gruppi attivi presenti sulla superficie dei substrati.

Su metalli ossidati, vetro e ceramica, i gruppi idrossilici superficiali (-OH) reagiscono con l’isocianato formando legami covalenti diretti. Su materiali plastici polari (es. PVC, ABS), si instaurano forti interazioni dipolo-dipolo e legami a idrogeno.

Quando usare una colla poliuretanica bicomponente

La scelta di un sistema poliuretanico 2K diventa un imperativo tecnico in specifici scenari operativi:

- Substrati impermeabili e grandi superfici: nell’assemblaggio di pannelli sandwich con pelli metalliche e anime a celle chiuse, l’assenza di porosità impedisce l’uso di colle viniliche o 1K.

- Requisiti strutturali: applicazioni che richiedono carichi di rottura elevati e stabilità nel tempo (ridotto scorrimento viscoso).

- Condizioni ambientali severe: manufatti esposti a cicli gelo/disgelo, nebbia salina o ambienti tropicali.

- Processi a cadenza forzata: quando il tempo di ciclo è rigido, la reattività della bicomponente può essere calibrata per coincidere con il tempo di pressa.

Il meccanismo di incollaggio

Il processo è governato dalla cinetica di reazione. Si passa dalla miscelazione e bagnatura (viscosità minima), all’aumento del peso molecolare, fino al punto di gelo, dove il sistema diventa un gel solido elastico. La fase finale di indurimento (curing) completa la conversione dei gruppi funzionali, raggiungendo le proprietà meccaniche definitive.

Parametri tecnici da considerare

La gestione corretta richiede il monitoraggio di quattro parametri:

- Tempo aperto (open time): intervallo operativo massimo tra miscelazione e accoppiamento. Oltre questo tempo, la bagnatura è compromessa.

- Tempo di presa (setting time): tempo necessario affinché il giunto raggiunga resistenza sufficiente per la manipolazione.

- Tempo di pressa (press time): periodo mandatorio sotto pressione. Rilasciare la pressione prima del termine causa distacchi.

- Tempo di gelo (pot life): tempo in cui la viscosità raddoppia a una data temperatura (solitamente 20°C). Critico per evitare l’indurimento nei miscelatori durante i fermi macchina.

Come scegliere la colla poliuretanica bicomponente giusta

La selezione non è solo prestazionale ma processuale. La temperatura ambiente influenza drasticamente la cinetica (legge di Arrhenius): la velocità di reazione raddoppia approssimativamente ogni 10°C di aumento. Una formula invernale usata in estate avrà un pot life troppo breve.

Anche il metodo applicativo guida la scelta: la spalmatura manuale richiede tempi aperti lunghi, mentre i sistemi a spray necessitano di alta reattività e tixotropia.

Le soluzioni Glueton: colle poliuretaniche bicomponenti personalizzate

Glueton opera come partner tecnologico per formulazioni ad hoc. È possibile intervenire su:

- Densità libera: adesivi compatti strutturali (1200 kg/m³) o espandenti isolanti (50-100 kg/m³).

- Tixotropia: controllo dello scorrimento (slump) per applicazioni verticali o a soffitto tramite additivi reologici.

- Flessibilità: modulazione del modulo elastico variando la catena polimerica.

Criteri tecnici di selezione

- Natura substrati: tensione superficiale, rugosità, trattamenti.

- Geometria del giunto: spessore, area, design.

- Ciclo termico/meccanico: temperature operative, carichi dinamici.

- Vincoli impianto: pressione pressa, temperatura piani, tempo ciclo.

- Normative: resistenza al fuoco, emissioni VOC, certificazioni navali (MED).

Consulenza e supporto tecnico Glueton

Il supporto Glueton include la verifica della corretta miscelazione in macchina (ratio check) e l’assistenza tecnica in loco per validare temperature e pressioni, isolando variabili come l’usura delle pompe che possono alterare il rapporto A:B.

Il laboratorio interno e la personalizzazione delle formule

Il laboratorio R&D Glueton conduce test meccanici (trazione, taglio, peel test secondo ASTM/ISO) e invecchiamento accelerato. La personalizzazione permette di adattare la reattività ai cambi stagionali, sviluppare prodotti ignifughi o modificare la viscosità per impianti specifici, garantendo costanza lotto su lotto per aziende certificate ISO 9001.

Passi successivi per l’analisi tecnica

L’ottimizzazione del processo di incollaggio industriale mediante colla poliuretanica bicomponente richiede un’analisi basata su dati oggettivi. Se la vostra linea necessita di ridurre i tempi di pressa o migliorare l’adesione su nuovi compositi, è opportuno procedere con una valutazione tecnica.